Универсальный агрегат для закалки и химико-термической обработки СНЦА

Универсальные автоматизированные агрегаты на базе камерных печей предназначены для термической обработки металлических изделий режимами закалки с нагревом в защитной атмосфере, цементации, нитроцементации, нормализации, отжига, мойки и сушки изделий перед отпуском, высокого и низкого отпуска.

Агрегат реализует автоматизированное выполнение всех этапов технологии закалки, цементации, нитроцементации, отжига, нормализации, мойки, отпуска и перегрузки садки между элементами агрегата.

Конструкция на базе камерных печей позволяет создать максимально гибкую производственную систему термического участка и производить в автоматическом или полуавтоматическом режимах качественную термическую обработку как изделий, изготавливаемых крупносерийно, так и единичных изделий в едином производственном цикле.

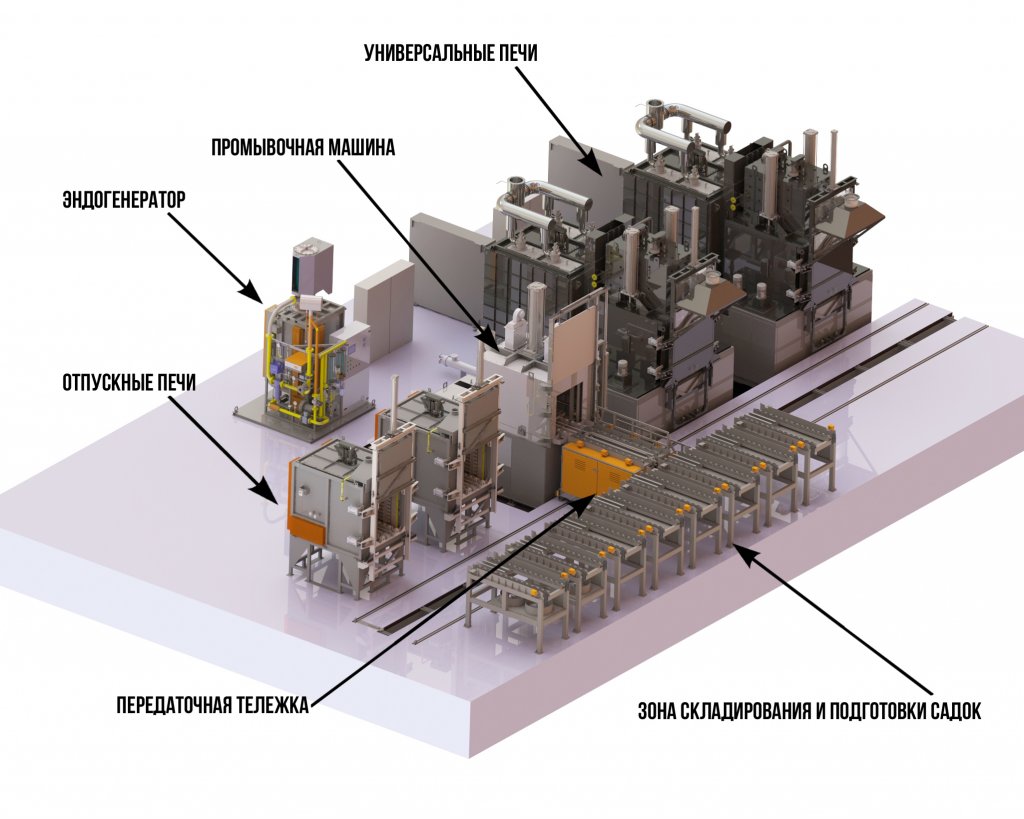

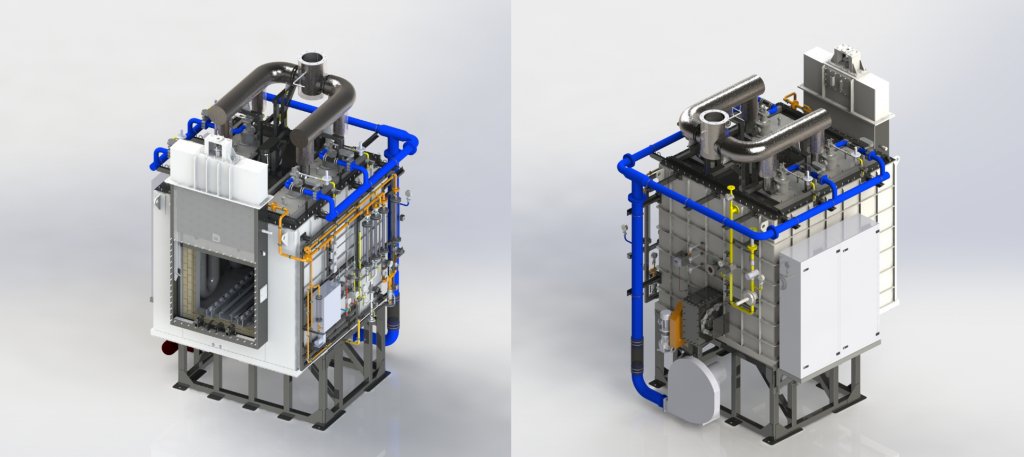

Рис. 1 Пример компоновки универсального автоматизированного агрегата

В состав универсального автоматизированного агрегата может входить следующее оборудование:

-

универсальная камерная печь с газовым или электрическим нагревом с интегрированной закалкой в масле;

-

универсальная камерная электропечь для низкого или высокого отпуска;

-

универсальная промывочная машина периодического действия с электрическим нагревом;

-

универсальная двухсторонняя передаточная тележка периодического действия;

-

универсальный стационарный стол для накопления садок;

-

универсальный стационарный стол с принудительным охлаждением садки;

-

универсальный подъемный стол для подготовки садки;

-

эндогенератор;

-

загрузочная оснастка;

-

система управления.

Состав оборудования и его количество индивидуально подбирается исходя из производственной необходимости Покупателя.

Универсальная печь

Система нагрева печи достаточна для оптимального времени нагрева загруженных садок до рабочей температуры печи.

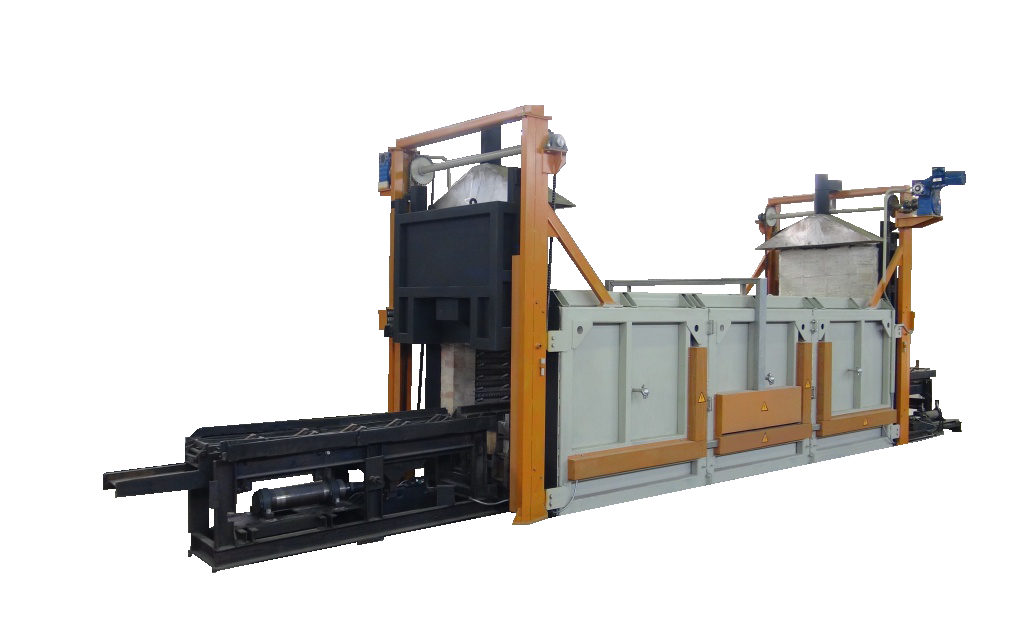

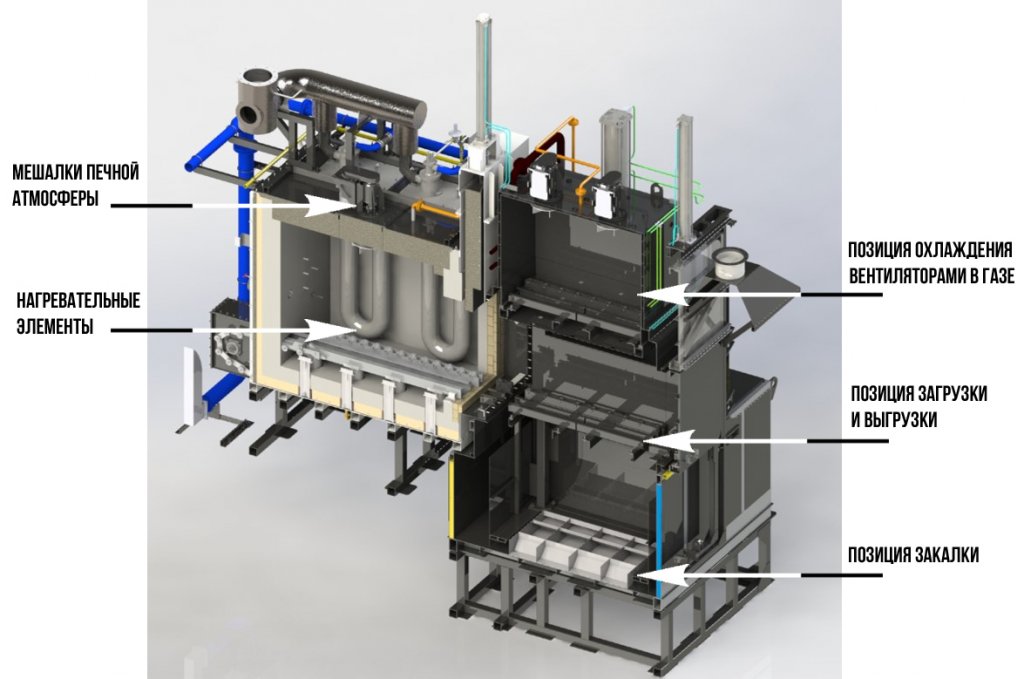

Универсальная камерная печь относится к оборудованию периодического действия, оснащенному сводовым вентилятором, нагревательной системой, интегрированным закалочным баком и форкамерой. Печь предназначена для цементации, закалки, нормализации и отжига. Перегрузка садки внутри печи осуществляется автоматически с помощью системы перегрузочных механизмов.

Производительность печи определяется на основании максимальной загрузки, скорости прогрева и способности равномерной закалки или атмосферного охлаждения садки.

Футерованный корпус печи совместно с закалочным баком и форкамерой представляют собой газоплотную конструкцию.

Универсальная печь оборудована лестницей и площадками обслуживания по обеим сторонам и поперек задней стороны печи. Это обеспечивает легкий доступ к системе нагрева, а также обслуживанию сводового вентилятора

Нагревательная система универсальной печи состоит из жаропрочных труб, изготовленных центробежным литьем. Источником нагрева труб могут быть как блочные электронагреватели, так и газовые горелки.

Равномерность нагрева обрабатываемых деталей достигается обеспечением большего соотношения рабочей поверхности нагревательной системы к поверхности камеры и обеспечения оптимального зазора между обрабатываемой деталью и подом печи.

Распределение атмосферы в камере нагрева осуществляется благодаря специально разработанному вентилятору рециркуляции атмосферы.

Управление потенциалом атмосферы достигается благодаря использованию датчика кислорода, изготовленного по передовой технологии в сочетании со специализированным программным управлением.

При цементации постоянное качество обеспечивается следующими возможностями:

-

Равномерность нагрева обрабатываемых деталей до необходимой температуры.

-

Равномерность распространения атмосферы таким образом, чтобы детали могли правильно подвергаться обработке цементирующей атмосферой.

-

Точное управление углеродным потенциалом в камере печи.

-

Закалка садки с равномерным охлаждением.

После равномерного нагрева садки, следующим важным критерием является быстрая и равномерная закалка садки.

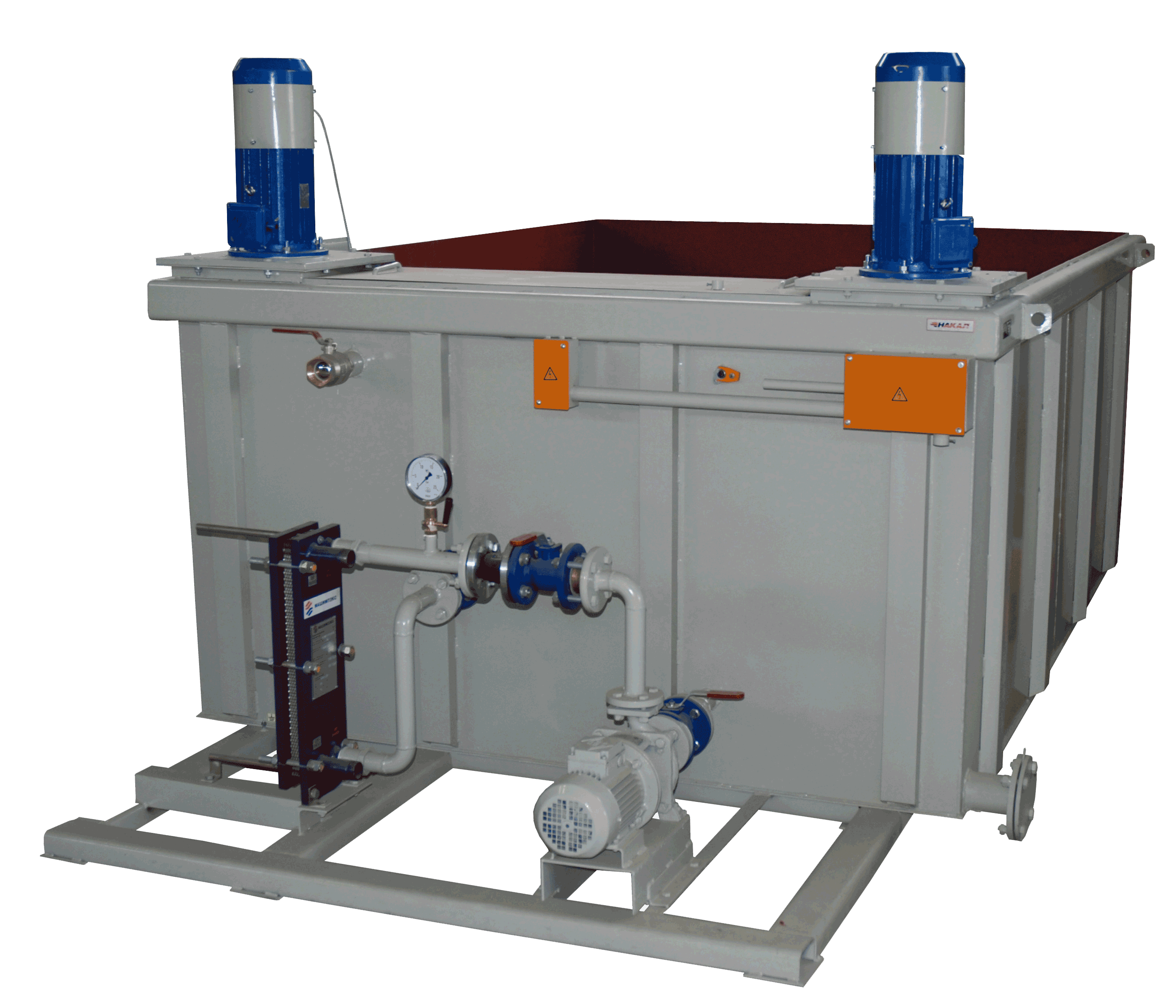

Закалочная система выполнена со следующими особенностями:

-

Размер закалочной ванны обеспечивает минимальное мгновенное поднятие температуры закалочной среды.

-

Обрабатываемая садка равномерно подвергается обработке циркулирующей закалочной средой.

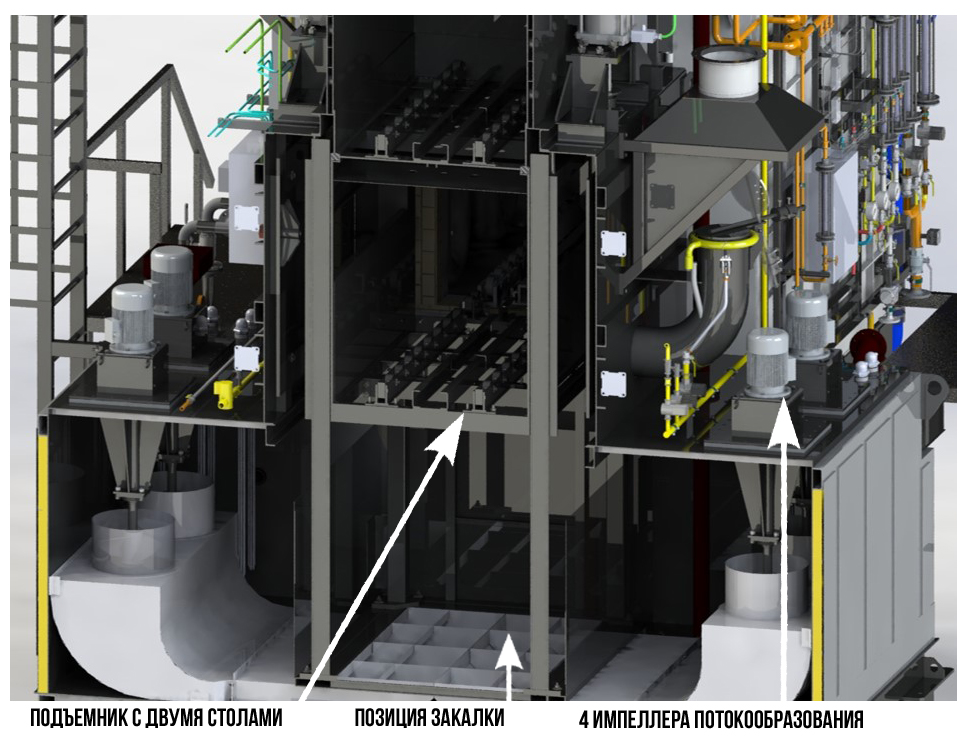

Для достижения равномерной и циркуляции закалочной жидкости, ванна оборудована мешалками. Поток от мешалок направляется через систему направляющих. Система направления спроектирована таким образом, что охлаждение протекает с одинаковой скоростью в зоне расположения садки.

Закалочная ванна оборудована системами нагрева и охлаждения закалочной жидкости на базе рециркуляционного насоса и воздушно-масляного теплообменника (сухой градирни).

Форкамера представляет собой устройство, интегрированное с закалочным баком и печью в единую герметичную газоплотную конструкцию, заполненную защитной атмосферой, не позволяющей деталям окисляться и обезуглероживаться при перемещении из печи в закалочный бак и в камеру ускоренного охлаждения садки. Камера ускоренного охлаждения садки располагается в верхней части форкамеры.

Количество ярусов в форкамере – 2 (1-ый ярус - это уровень загрузки в печь, 2-ой ярус – непосредственно камера ускоренного охлаждения). Во время загрузки одной садки, другая имеет возможность находиться в закалочном баке. Форкамера в верхней части (в камере ускоренного охлаждения) имеет отдельные вентиляторы (2 шт.) для обеспечения принудительного подстуживания садки. Перегрузка садки между ярусами осуществляется с помощью механизированного лифта.

Камера ускоренного охлаждения садки имеет двойные стенки, образуя тем самым систему охлаждения маслом. Для охлаждения стенок используется закалочное масло из закалочного бака. Масло циркулирует с помощью насоса системы охлаждения масла.

Форкамера оснащена газоплотной дверью с керамическим уплотнением. Перемещение двери осуществляется при помощи пневмоцилиндра. Дверь перемещается по вертикальным направляющим и обеспечивает плотное прилегание к загрузочному проему форкамеры по всему периметру.

Загрузочный проем форкамеры оснащен пламенной завесой, расположенной в нижней его части и предназначенной для дожигания выходящей из печи эндотермической атмосферы и препятствующей проникновению в форкамеру и камеру печи атмосферного воздуха при открытой дверной заслонке. Пламенная завеса оснащена пилотной горелкой, системой розжига и системой контроля пламени. Пламенная завеса загорается автоматически при открывании двери форкамеры.

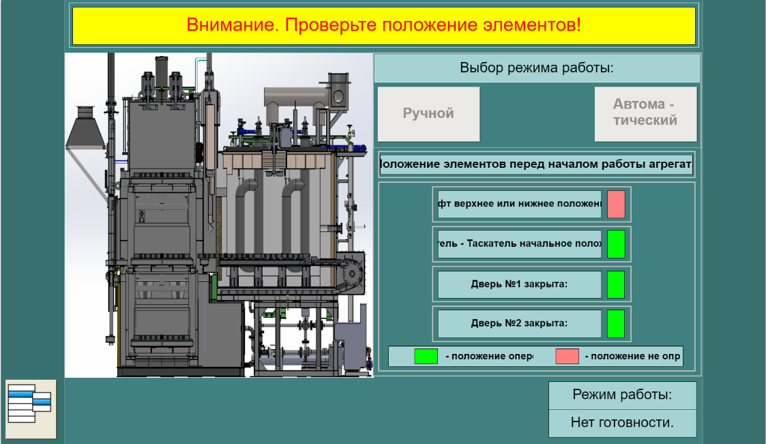

Система управления универсальным агрегатом построена на базе современной микропроцессорной техники (ПЛК и регуляторы-температуры).

Система управления

Каждая единица агрегата: универсальная и отпускная печи, передаточная тележка, а также промывочная машина оборудуются собственными программируемыми логическими контроллерами и сенсорными панелями оператора.

Система управления имеет иерархическую структуру. Контроллеры локальных систем управления связаны в сеть и подчиняются контроллеру комплекса.

Интегратором работы оборудования в линии является транспортировочный манипулятор (тележка-перегрузчик), обеспечивающий трансфер садок (изделий) между отдельными единицами линии.

Работа агрегата предусмотрена в следующих режимах: автоматическом (по заранее заданной программе), полуавтоматическом и ручном (наладочном).

Система управления обеспечивает:

- Просмотр, корректировку рабочих программ (не влияющих на безопасность);

- Управление температурным режимом оборудования по заданному алгоритму;

- Управление углеродным потенциалом внутри цементационно-закалочных по заданному алгоритму;

- Управление перемещением садки внутри комплекса;

- Контроль аварийных ситуаций (неисправность горелок, превышение температуры);

- Самотестирование (неисправность и выход из строя измерительных приборов и т.д.);

- Визуализацию в реальном времени информации о ходе процесса, ее сбор, архивирование;

- Изменение значений параметров процесса.

Операторская панель обеспечивает:

- Отображение в реальном времени данных с приборов регулирования температуры по каждой зоне оборудования в составе комплекса;

- Отображение в реальном времени данных с приборов регулирования углеродного потенциала по каждой печи;

- Отображение состояния дискретных устройств;

- Возможность запуска процесса;

- Отображение графиков температуры по всем зонам печи в реальном времени;

- Отображение графиков углеродного потенциала в печи в реальном времени;

- Отображение давления во внутреннем пространстве печи;

- Возможность запуска / остановки процесса.

Оборудование разработано для обеспечения продолжительного срока службы, однако, в случаях, когда требуется проведение технического обслуживания и ремонта, все детали смонтированы блочно, поэтому они могут быть извлечены и легко заменены без дорогостоящих простоев.

Вентилятор, установленный блочно под сводом, отлит из жаропрочного сплава для обеспечения продолжительного срока службы. Все другие детали, такие как роликовые направляющие, головки толкателя, системы привода и т.д. спроектированы с высокой степенью надежности для обеспечения безотказности и продолжительного срока службы. Оборудование оборудовано обслуживающими площадками в полном объеме для обеспечения легкого доступа.

Универсальный агрегат разработан таким образом, чтобы он мог быть установлен в одну линию или чтобы любые из его элементов, могли быть установлен по обе стороны передаточной тележки. Все работы по обслуживанию и ремонту могут быть выполнены удаленно с боковых сторон, без использования дорогостоящей производственной площади позади оборудования.

.png)

.png)

Возможно изготовление как с газовым нагревом, так и с электронагревом.

| Наименование | Размер рабочего пространства (Д-Ш-В), мм | Масса садки, кг |

| СНЦА 6.9.6 | 910-610-610 | 600 |

| СНЦА 9.12.9 | 1220-915-915 | 1500 |

| СНЦА 9.15.9 | 1550-915-915 | 1560 |