Технология каталитического газового азотирования

Технология каталитического газового азотирования

США 6.9/7 |

Особенности технологии каталитического газового азотирования (КГА)

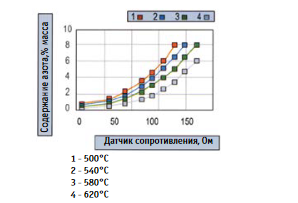

Атмосфера печи представляет собой частично диссоциированный аммиак, прошедший обработку на каталитическом элементе «Oxycan». Каталитическая обработка аммиака обеспечивает уникальное количество ионизированных радикалов. Это существенно увеличивает долю твердорастворной диффузии и уменьшает долю реакционных химических процессов в суммарном переходе азота из газовой среды в железо (сталь). Новая концепция азотного потенциала. Азотный потенциал принимается равным содержанию азота в стальном образце, после его полного насыщения в атмосфере при определенной температуре и определенном содержании кислорода и выражается в весовом содержании азота. Прямой метод определения азотного потенциала - фольговая проба. Для косвенного определения азотного потенциала и управления процессом в реальном времени используется кислородный зонд «Oxynip». Обеспечивается высокая стабильность процесса в реальных производственных условиях |

Шкаф управления |

Газовая панель |

Более чем за 20 лет практического применения был разработан ряд типовых технологических процессов КГА:

|

| Марка материала | Параметры процесса, свойства деталей | Традиционные процессы | Каталитическое газовое азотирование |

| Сталь 38Х2МЮА | Время получения слоя толщиной 0,2-0,3 мм/ч | 24 | 12 |

| Время получения слоя толщиной 0,7-0,8 мм/ч | 75 | 48 | |

| Долговечность зубчатых колес тяжело нагруженных редукторов | 1,0 | 3,5 | |

| Сталь 42ХМФА | Толщина эффективного слоя за 48ч. изотермической выдержки, мм | 0,4 | 0,8 |

| Усталостная прочность коленвала КамАЗа | 1,0 | 7,0 | |

| Сталь 4Х5МФС | Толщина эффективного слоя за 12ч. изотермической выдержки, мм | 0,12 | 0,25 |

| Долговечность пресс-форм для экструзии алюминия, тонн продукции | 3-6 |

До 20 |

|

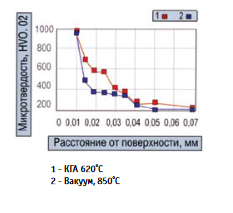

КГА прессовой оснастки ( штамповых сталей) РФ 4Х5МФС США AISI H 11, H 13. Германия 1.2343, 1.2344  |

Корреляция между кислородным датчиком сопротивления «Oxynip» и содержанием азота в железе |

|

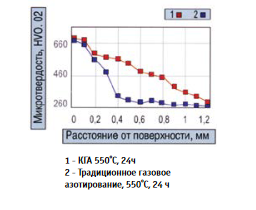

Высокоскоростная технология КГА РФ 42ХМФА, Германия 42CrMo4, США AISI 4140, 4142.

|

|

КГА нержавеющих сталей РФ 08Х18Н10Т, 20Х23Н18, Германия 1.4404, 1.4841, США AISI 316, AISI 314575°C, 24 часа  |

КГА титановых сплавов РФ 42ХМФА, Германия 42CrMo4, США AISI 4140, 4142.

|

КГА порошковых материалов  |

Микроструктура КГА-поверхность Ti4N |

|

КГА 1% C+25% Сu, Fe - ост. Детали погружного насоса для бурения Все части порошка имеют карбонитридный слой беcпористой структуры  |

|