Модульная линия термообработки СЭЗА

Модульные электротермические агрегаты для термообработки представляет собой набор автономных модулей, выстроенных в один ряд, каждый из которых выполняет необходимую для процесса термообработки функцию, объединенных в единую систему роботизированным перегрузчиком и станцией автоматизированного управления.

Оператор загружает садку на стеллаж загрузки-разгрузки, после чего все процессы ХТО, закалки, отпуска, перегрузки из модуля в модуль производятся агрегатом в автоматическом режиме и не требуют внимания оператора.

Передвижная конструкция элеваторной закалочной печи и элеватор закалочного бака исключают возможность нежелательного подстуживания садки при переносе садки из камеры нагрева в закалочные среды.

Модульный принцип построения позволяет, при наличии достаточного количества модулей, производить гибкое программирование технологических операций и/или выбирать технологические процессы исходя из ранее заданных программ с рабочего места оператора.

Широкий набор доступных для заказа размерных рядов позволяет обеспечить автоматическое выполнение ТО или ХТО как мелких, так и крупных изделий.

.png)

Технологические возможности¹

| - Цементация | - Закалка в щелочи |

|

- Нагрев по заказлку |

- Охлаждение в инертном газе |

| - Отжиг | - Промывка от масла |

|

- Закалка в масле |

- Промывка от соли |

|

- Закалка в воде |

- Промывка от щелочи |

|

- Закалка в растворе полимера |

- Отпуск |

|

- Закалка в расплаве солей |

- Старение |

¹ - в зависимости от комплектации

.png)

|

|

|

СЭЗА 8.12/7 |

Шкафы управления СЭЗА 8.12/7 |

Преимущества:

- Снижение трудоемкости–все перемещения садки внутри агрегата происходят автоматически с помощью встроенных механизмов перегрузки

- Снижение влияния человеческого фактора–программа термообработки содержит порядок перемещения по единицам агрегата и температурно-временные режимы в каждой из единиц оборудования. После старта программы оператором один раз заданная технология автоматически выполняется вне зависимости от присутствия или отсутствия оператора.

- Простое программирование режимов термообработки на сенсорном экране.

- Высокая прослеживаемость фактически проведенной термообработки–отчет о термообработке содержит данные о процессе целиком, включая данные о садке, операторе, дате и времени проведения.

- Универсальность использования–один и тот же агрегат в зависимости от заданной программы может использоваться для выполнения множества процессов ТО и ХТО в автоматическом режиме.

- Повышение качества поверхности–использование контролируемых атмосфер позволяет как проводить процессы насыщения поверхности углеродом, так и защищать поверхность от обезуглероживания и окалинообразования при нагреве.

- Высокое качество закалки–перемещение садки из печи в закалочный бак сверху-вниз позволяет снизить время переноса и предотвратить подстуживание для деталей небольших размеров. Быстрое восстановление углеродного потенциала благодаря наличию реторты, в отличие от ка-мерных печей.

- Экономия производственных площадей–расположение закалочных баков и устройств загрузки-выгрузки под печами позволяет значительно экономить производственные площади по сравнению с традиционными конструкциями на основе камерных печей.

- Безопасность–в агрегате нет шлюзовых камер с холодным взрывоопасным газом. Перемещения поддона с горячими деталями происходят без участия оператора.

|

– Модуль ХТО и нагрева под закалку в защитной атмосфере |

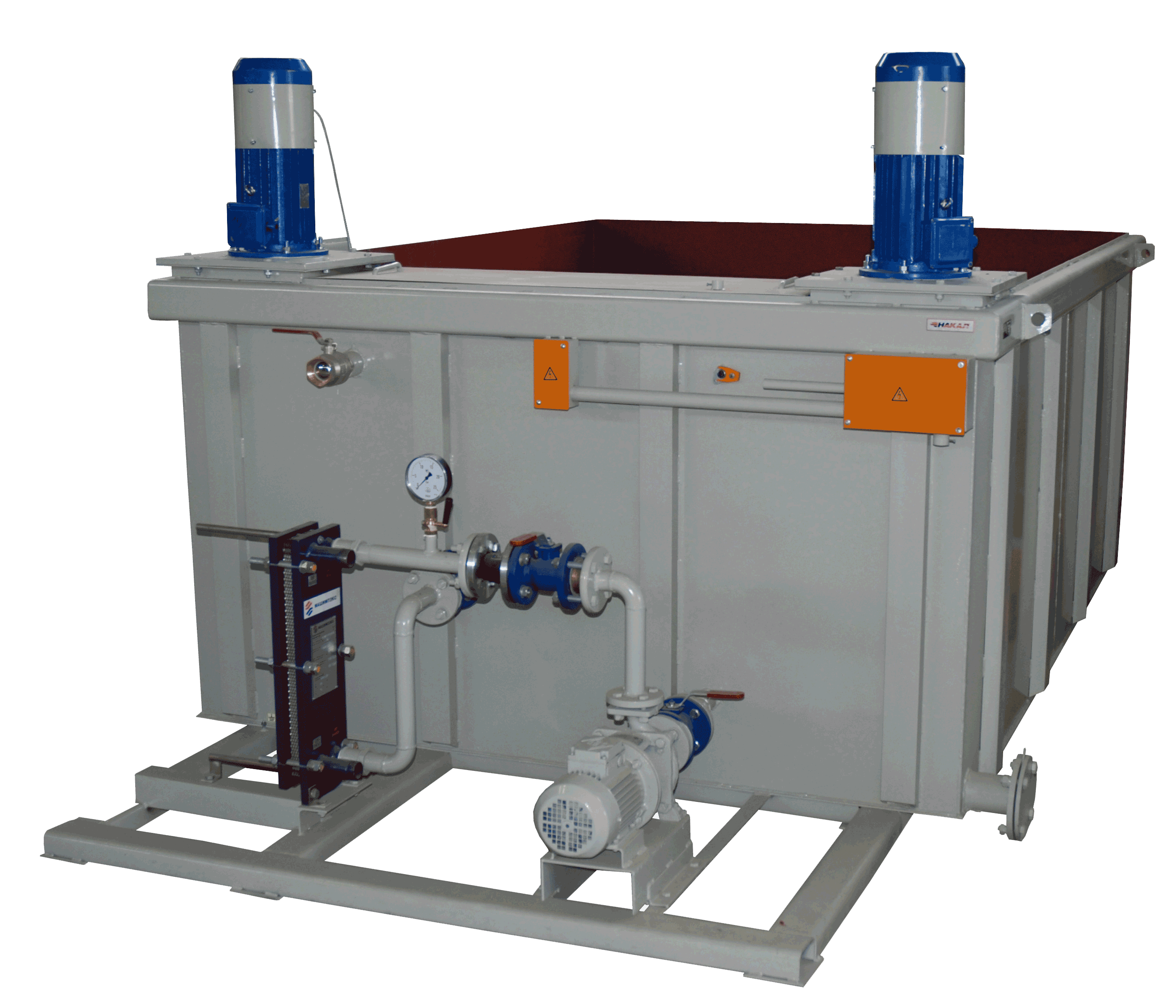

– Модуль закалки в растворе полимера |

| – Модуль закалки в расплаве солей | |

|

– Модуль нагрева под закалку в защитной атмосфере |

– Модуль закалки в щелочи |

| – Модуль охлаждения в инертном газе | |

|

– Модуль нагрева под закалку в воздушной атмосфере |

– Модуль промывки от соли |

| – Модуль промывки от щелочи | |

| – Модуль для закалки в масле | – Модуль отпуска в защитной атмосфере |

| – Модуль промывки от масла | – Модуль отпуска в воздушной атмосфере |

| – Модуль закалки в воде | – Роботизированный перегрузчик |

Пример конфигурации агрегата

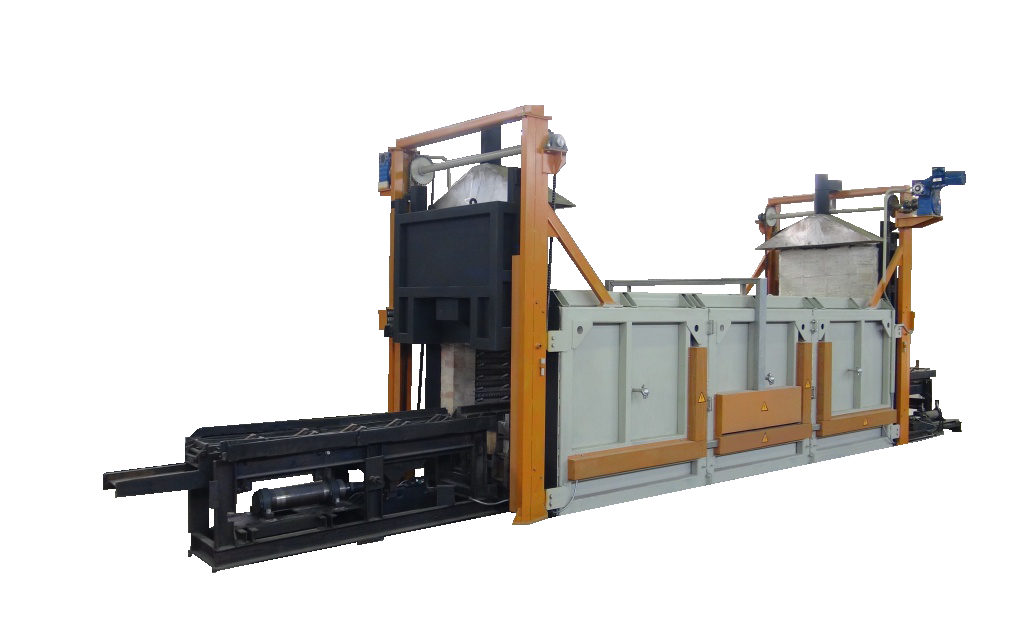

1. Модуль нагрева под закалку.

2. Модуль закалки в масле.

3. Промывочная машина.

4. Модуль отпуска.

5. Роботизированный перегрузчик.

6. Стеллаж.

Система управления агрегатом

Назначение

Система управления агрегатом предназначена для согласованного автоматического управления работой всех входящих в агрегат узлов.

Описание

Система управления агрегата реализована в отдельных шкафах управления и реализована на базе программируемых логических кон-троллеров. Удобный интерфейс оператора выполнен на компьютере.

Программное обеспечение системы управления реализует следующие функции:

- распределение доступа при работе с программой по следующим уровням:

- оператор

- технолог

- удобное программирование рецепта термообработки, включающего полный цикл проводимых операций от загрузки до выгрузки;

- хранение предварительно заданных рецептов;

- автоматическое задание и контроль температурных и атмосферных режимов в модулях;

- связанное автоматическое перемещение всех узлов оборудования в соответствии с заданной программой;

- сигнализация окончания термообработки;

- отображение графиков термообработки по единицам оборудования;

- хранение, вывод на экран и распечатка фактических проведенных температурных режимов;

- реализации необходимых блокировок;

- сигнализация, отображение и хранение аварийных ситуаций.

| Наименование | Диаметр садки, мм | Высота садки, мм | Масса садки брутто, кг, не более |

| СЭЗА 7.11/7 | 700 | 1100 | 300/500/700/1000 |